Schon erledigt…

…eine Auswahl der bisherigen Projekte

Automatisierte Einzelproduktsteuerung

Automatisierte Einzelproduktsteuerung mit direkter ERP-Rückmeldung

Problemstellung

Das ERP-System ließ nur Sammelaufträge zu – jede Produktvariante musste manuell in den über 300 Aufträgen pro Tag nachverfolgt werden. Das führte zu fehlender Transparenz, Mehraufwand und Verzögerungen in der Fertigung.

Lösung

Lokale Softwarelösung, die jedes Produkt einzeln steuert und nach Fertigstellung zu über 95% automatisch an das ERP-System zurückmeldet – ohne manuelle Nacharbeit.

Ergebnis

Einführung einer flexiblen Einzelproduktsteuerung mit messbaren Effekten:

– 15 % geringere Materialbindung

– 20 % kürzere Auftragsdurchlaufzeit

Nutzen in der Praxis

Die Fertigung kann jetzt flexibel auf Varianten reagieren und Einzelaufträge effizient steuern. Weniger gebundenes Kapital und schnellere Durchläufe erhöhen die Ausbringung, ohne zusätzliche Maschinen oder Personal.

Effizientere Auftragsbereitstellung

Schnellere Auftragsbereitstellung und geringere Materialbindung in der Produktion

Problemstellung

In der Kommissionierung gingen täglich wertvolle Minuten verloren – Mitarbeiter suchten, warteten oder griffen falsch zu. Die Bereitstellung der Aufträge dauerte im Schnitt 30 Minuten, der WIP lag 10 % über dem Soll.

Lösung

Einführung eines Pick-by-Light-Systems für die gezielte und fehlerfreie Kommissionierung der Produktionsaufträge im Lager.

Ergebnis

WIP-Bestand um 15 % reduziert, Auftragsbereitstellung auf durchschnittlich 22 Minuten verkürzt und Überstunden in der Kommissionierung gehören der Vergangenheit an.

Nutzen in der Praxis

Die Produktionslogistik arbeitet heute stabiler und mit höherer Transparenz. Kürzere Wege und weniger Nacharbeit senken die Prozesskosten, steigern die Termintreue und entlasten das Personal.

Ausschussreduzierung bei Schweißverbindungen

Ausschussrate bei Schweißbaugruppen drastisch reduziert

Problemstellung

Verunreinigte Bauteile führten zu Schweißfehlern – jedes Ausschussteil verursachte Nacharbeit und Zeitverlust in der Endmontage. Ursache waren Schmutzpartikel von Schleifarbeiten, die sich auf Einzelkomponenten ablagerten.

Lösung

Einsatz geschlossener Lagercontainer zum Schutz der Bauteile vor Verunreinigung und Einführung einer wöchentlichen Arbeitsplatzreinigung

Ergebnis

Ausschussrate um 95 % reduziert – nahezu fehlerfreie Produktion der Schweißbaugruppen.

Nutzen in der Praxis

Die Produktionsqualität wurde nachhaltig verbessert. Weniger Ausschuss und Materialkostenersparnis von über 30k€/Monat erhöhen die Wertschöpfung und sichern gleichbleibende Produktqualität sowie die Liefertreue.

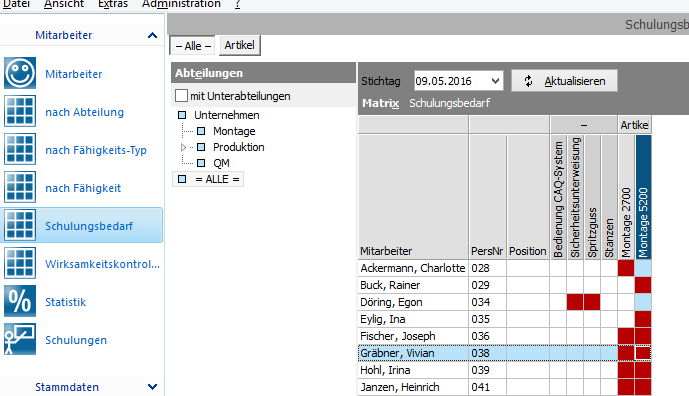

Digitalisiertes Qualifikationsmanagement

Einfaches und transparentes Qualifikationsmanagement für alle Mitarbeiter

Problemstellung

Über 2500 Schulungs- und Qualifikationsnachweise von etwa 200 Mitarbeitern lagen in Excel-Listen – unklar, wer aktuell geschult ist oder wann Qualifikationen ablaufen. Jeder Audit-Termin bedeutete Sucharbeit und Unsicherheit.

Lösung

Einführung einer ISO-konformen Softwarelösung zur zentralen Verwaltung aller Qualifikationen, Schulungen und Nachweise – inklusive Erinnerungs- und Dokumentationsfunktionen.

Ergebnis

Alle Qualifikationen und Schulungen werden zentral und nachvollziehbar verwaltet:

– 80 % schnellere Zugriffszeiten

– 70 % weniger Suchaufwand

– Automatische Erinnerungen für Nachweise

– Deutlich bessere Übersicht und Audit-Sicherheit

Nutzen in der Praxis

Audits können ohne Vorbereitungsstress bestanden werden. Verantwortliche behalten jederzeit den Überblick, und Qualifikationslücken werden früh erkannt – das senkt Risiko und administrativen Aufwand erheblich.

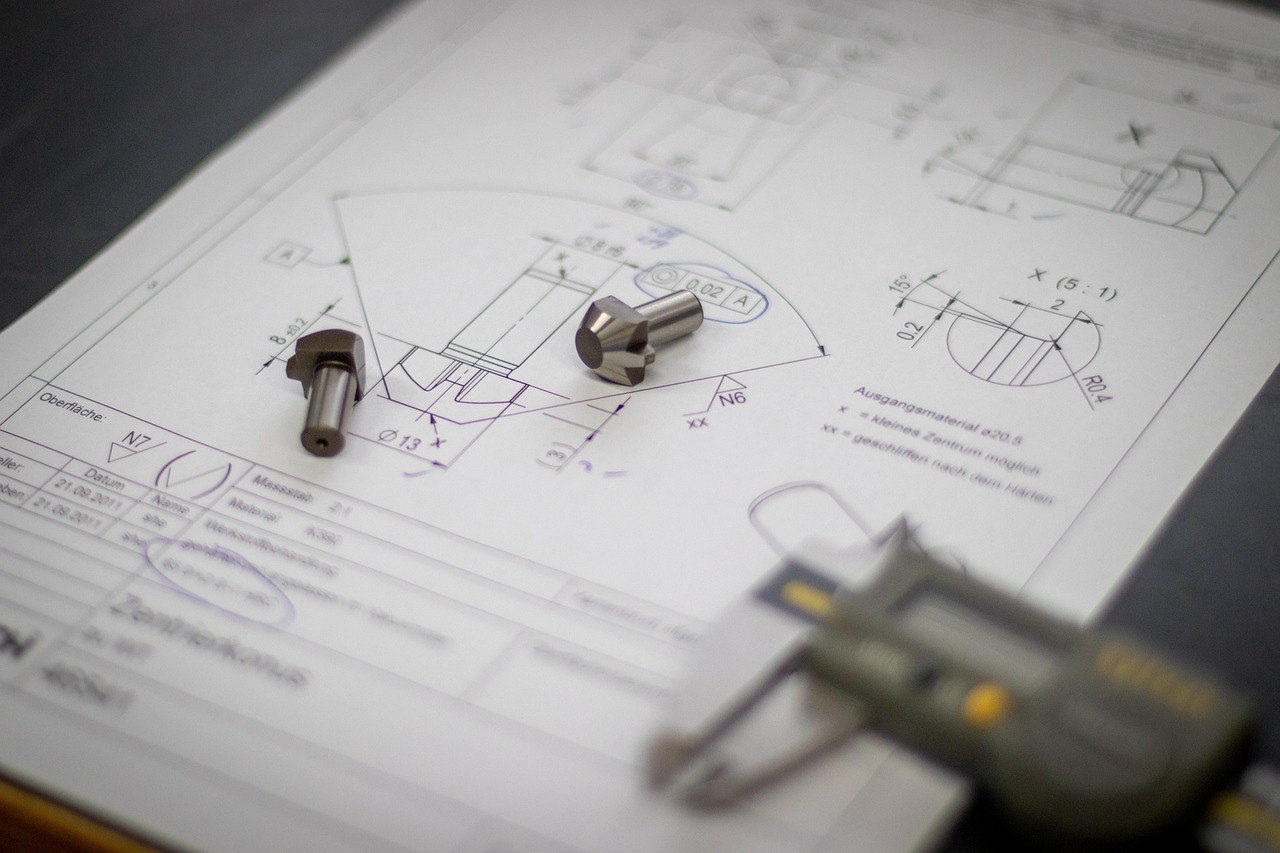

Prüfmittelmanagement

Zentrales und revisionssicheres Prüfmittelmanagement

Problemstellung

Prüfmittel wurden manuell in Excel-Tabellen verwaltet – ohne Erinnerungsfunktion, mit unvollständigen Nachweisen und hohem Aufwand bei ISO-Audits. Die Erstellung von Reports war mühsam und fehleranfällig.

Lösung

Einführung einer ISO-konformen Softwarelösung für das zentrale Prüfmittelmanagement – inklusive Erinnerungs-, Dokumentations- und Reporting-Funktionen.

Ergebnis

Alle Prüfmittel werden zentral verwaltet und sind jederzeit nachvollziehbar:

– Prüfdokumentation direkt am jeweiligen Prüfmittel abrufbar

– Vollständige Historie und Statusübersicht

– Vielfältige, automatisierte Reports

– Verwaltungsaufwand um 35 % reduziert

– 98% der Prüfmittel sind termingerecht geprüft

Nutzen in der Praxis

Audits laufen heute strukturiert und stressfrei ab. Prüfmittel sind jederzeit prüf- und nachweisbar, wodurch Risiken in der Qualitätssicherung sinken und wertvolle Arbeitszeit in der Verwaltung eingespart wird.

Intelligentes Fertigwaren-Lagersystem

Intelligentes Lagersystem reduziert Suchzeiten und schafft freie Kapazitäten

Problemstellung

Im Fertigwarenlager für über 4000 Artikel gingen täglich wertvolle Minuten durch lange Suchzeiten verloren. Produkte wurden falsch entnommen oder erst nach mehrfacher Kontrolle gefunden – Personalzeit verpuffte, und der Materialfluss geriet ins Stocken.

Lösung

Entwicklung und Einführung einer Software, die jedes Produkt auf einem eindeutigen, systematisch vergebenen Lagerplatz einlagert. Für jeden Entnahmeauftrag wird eine wegeoptimierte Pickliste erstellt – die Software kennt und berücksichtigt die tatsächliche Position aller Lagerplätze.

Ergebnis

Suchzeiten im Lager um 40 % reduziert.

Zwei Mitarbeiter konnten durch die Effizienzsteigerung für andere Aufgaben freigestellt werden, offene Stellen wurden intern besetzt – ohne zusätzliches Personal.

Nutzen in der Praxis

Die Produktivität des Lagers stieg deutlich, Personalengpässe konnten ohne Neueinstellungen kompensiert werden. Das Unternehmen spart dauerhaft Personalkosten und steigert gleichzeitig die Liefersicherheit durch kürzere Bereitstellungszeiten.

Auftragsfreigabe & Produktionsauslastung

Intelligente Auftragsfreigabe beseitigt Engpässe und steigert den Durchsatz

Problemstellung

Das ERP-System wählte Produktionsaufträge ausschließlich nach geplantem Startdatum aus. Dadurch entstand ein unausgewogener Produktmix, der einzelne Arbeitsstationen überlastete, während andere Leerlauf hatten. Bottlenecks führten regelmäßig zu Überstunden und verlängerten Durchlaufzeiten.

Lösung

Erweiterung der Auftragsfreigabe-Logik: Arbeitsaufträge werden zusätzlich nach technischen Kriterien sortiert, die im ERP-System nicht abbildbar sind. Die Freigabe erfolgt abgestimmt auf die tatsächlichen Kapazitäten und Möglichkeiten der Arbeitsstationen.

Ergebnis

Die Durchsatzrate der Produktion wurde um knapp 20 % erhöht.

Die Auslastung liegt nun gleichmäßig zwischen 80 und 90 % – zuvor waren einzelne der 35 Stationen mit bis zu 120 % überlastet. Überstunden und Wartezeiten wurden deutlich reduziert.

Nutzen in der Praxis

Die Fertigung läuft heute stabiler und planbarer. Durch die ausgewogene Auslastung aller Stationen steigt die Produktivität, Engpässe entfallen und die Mitarbeiterbelastung sinkt spürbar – ohne zusätzliche Maschinen oder Personalaufwand.

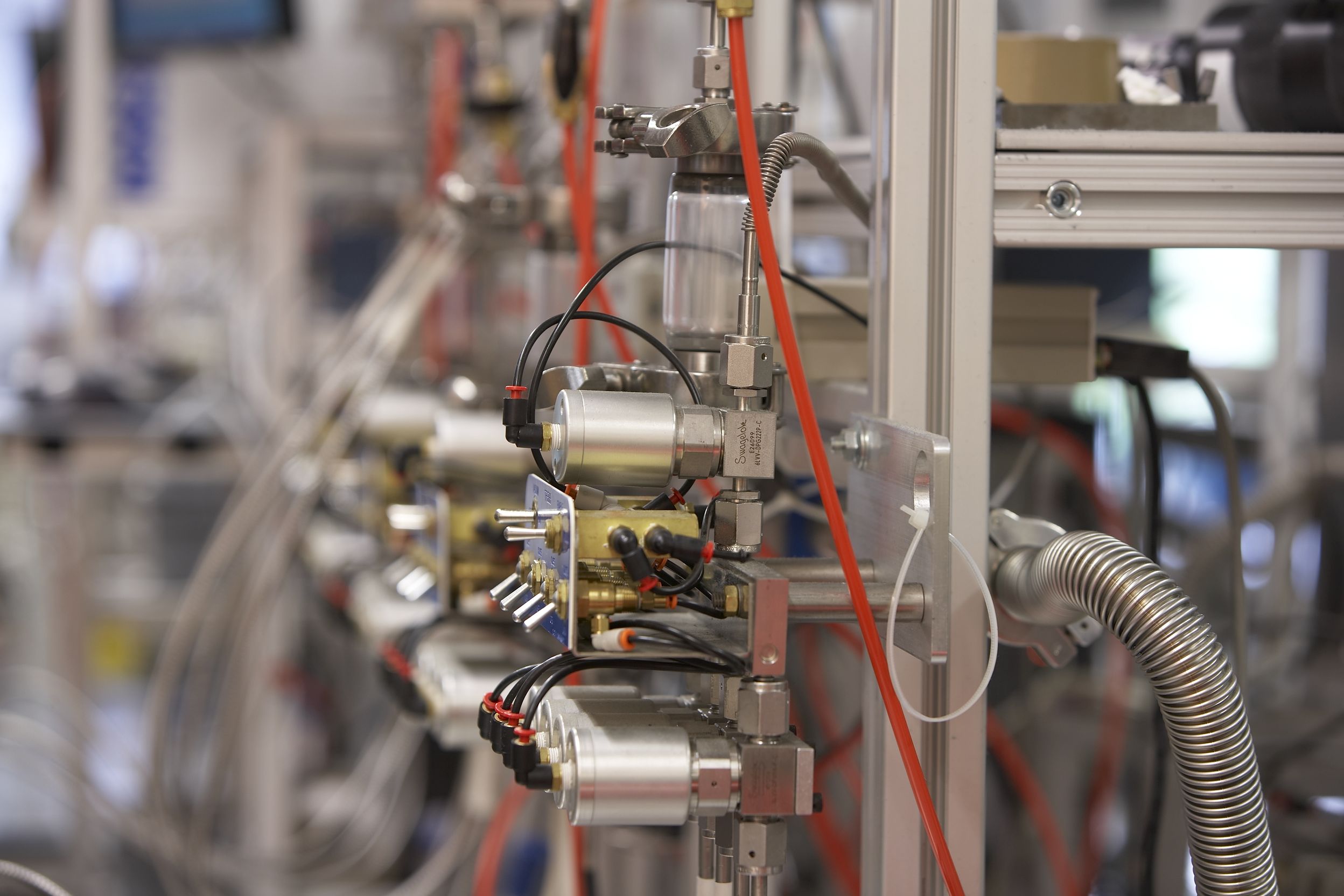

Geschlossener Reinigungsprozess – sichere Arbeitsumgebung

Geruchsbelästigung durch flüchtige Dämpfe vollständig eliminiert

Problemstellung

Bei der Reinigung einer Leitung nach jedem Prozessdurchlauf wurde Isopropanol (IPA) eingespritzt. Dabei traten regelmäßig Dämpfe aus, die an zwölf Stationen alle 20 Minuten zu wahrnehmbarer Geruchsbelästigung führten – sowohl unangenehm als auch potenziell gesundheitsschädlich.

Lösung

Einbau eines Reinigungsports an allen Leitungen. Die Zufuhr des IPA erfolgt nun über einen Klick-Schnellverschluss in einem geschlossenen System – ohne offene Verdampfung.

Ergebnis

Der Alkoholgeruch ist im Produktionsbereich für die 25 Mitarbeiter nicht mehr wahrnehmbar.

Raumluftmessungen zeigen keine nachweisbaren IPA-Konzentrationen mehr.

Nutzen in der Praxis

Die Arbeitsbedingungen wurden deutlich verbessert, der Gesundheitsschutz gestärkt und die Akzeptanz der Mitarbeiter erhöht. Zudem entfällt der Aufwand für wiederkehrende Geruchs- oder Sicherheitsbeschwerden, was Prozesse stabil hält und das Risiko für Arbeitsunterbrechungen reduziert.

Reduzierung von Puffern und Umlaufbeständen

Gezielte Pufferbegrenzung schafft Platz, senkt Materialbindung und beschleunigt den Fluss

Problemstellung

In der Produktion befanden sich deutlich mehr Transportwagen im Umlauf, als laut Lean-Berechnung als Puffer nötig waren. Die übermäßigen Zwischenbestände verdeckten Prozessprobleme, banden Material und blockierten wertvolle Fläche in der Fertigung.

Lösung

Kennzeichnung und Festlegung klar definierter Pufferplätze – exakt in der Anzahl, die rechnerisch erforderlich ist. Überzählige Transportwagen wurden aus dem Umlauf genommen.

Ergebnis

Die Bestände normalisierten sich schnell.

30 % der ursprünglich 250 Transportwagen konnten eliminiert werden – das entspricht 75 Wägen und rund 20 m² freigegebener Fläche. Gleichzeitig sanken Materialbindung und Durchlaufzeiten messbar.

Nutzen in der Praxis

Die Produktion wurde schlanker und übersichtlicher. Weniger Umlaufbestände erhöhen die Transparenz, verkürzen Wege und schaffen freie Fläche für wertschöpfende Tätigkeiten – ganz ohne zusätzliche Investitionen.

Werkstatt umstrukturiert

Zentralwerkstatt neu strukturiert – Durchlaufzeiten der Reparaturen um 30% gesenkt

Problemstellung

Unklare Abläufe, ungünstige Arbeitsplatzanordnung und fehlende Statuskennzeichnung führten zu langen Reparaturzeiten. Ersatzteile waren nicht abgestimmt, Material und Zuständigkeiten oft unklar.

Lösung

Werkstatt vollständig nach Workflow- und Ergonomie Prinzipien neu angeordnet, Stellflächen klar markiert, Ersatzteillager digital integriert. Reparaturstatus in zentralem System nachvollziehbar.

Ergebnis

Durchlaufzeiten um 30 % reduziert, geordnete Abläufe, weniger Suchzeiten und höhere Transparenz. Mitarbeiter profitieren von ergonomischer Struktur.

Nutzen in der Praxis

Schnellere Reaktionszeiten, reduzierte Produktionsstillstände, deutlich höhere Werkstattkapazität bei stabiler Qualität.

Roboter – Leichtbau für Greifer

Problemstellung

Einzelne Roboter erreichten durch hohes Greifergewicht regelmäßig ihre Belastungsgrenze. Um Stillstände zu vermeiden, wurde die Geschwindigkeit reduziert – mit Taktzeitverlust.

Lösung

Greifereinheit in Leichtbauweise konstruiert und per 3D-Druck gefertigt. Aufbau eigener 3D-Druckzelle mit Scan-Technik für Bauteile ohne CAD-Daten.

Ergebnis

Taktzeitverlust eliminiert,

+10 % Ausbringung

+5 % Verfügbarkeit

Prototypen entstehen intern in wenigen Tagen statt Wochen.

Nutzen in der Praxis

Weniger Fremdleistungen, mehr Innovationskraft und Flexibilität. 3D-Druck senkt Kosten und verkürzt Umsetzungszeiten erheblich.

50% weniger Stillstände

Schulungszentrum im Karosseriebau – Stillstände um 50% in der Anlaufphase reduziert

Problemstellung

Bei neuen Fahrzeuganläufen fehlte qualifiziertes Instandhaltungspersonal. Hohe Stillstandszeiten und lange Hochläufe verzögerten Serienfreigaben.

Lösung

Aufbau eines praxisnahen Schulungszentrums mit realen Roboterzellen. Einführung eines Train-the-Trainer-Konzepts zur gezielten Wissensweitergabe.

Ergebnis

Stillstandszeiten um über 50 % reduziert, MTTR (Mean Time To Repair) deutlich verbessert. Instandhalter arbeiten sicherer und effizienter.

Nutzen in der Praxis

Stabiler Serienanlauf, geringere Ausfallkosten und gesichertes Know-how im Betrieb. Abhängigkeit von externen Schulungen minimiert

Fehlzeiten reduziert

Teamgeist gestärkt – 30% weniger Fehlzeiten

Problemstellung

Niedrige Motivation, hohe Belastung und Konflikte prägten das Team. Fehler führten zu Spannungen, konstruktives Feedback fehlte.

Lösung

Einführung regelmäßiger Gespräche, Gruppenrunden und Verbesserungsworkshops. Individuelle Stärken genutzt, Fehlerkultur aktiv etabliert.

Ergebnis

Fehlzeiten um über 30 % reduziert, Arbeitsklima verbessert, höhere Eigeninitiative und Teamleistung.

Nutzen in der Praxis

Weniger Ausfallkosten, stabilere Prozesse und höhere Mitarbeiterzufriedenheit – Vertrauen als Produktivitätsfaktor.

Lagerbestand reduziert

Pressentechnik modernisiert – Lagerbestand geht um 30 % runter

Problemstellung

Alte Pressen verursachten hohe Energie- und Betreuungskosten. Werkzeugwechsel dauerten 90 Minuten, Losgrößen groß, Lager teuer.

Lösung

Servopressenlinien mit über 90 % Automatisierunggrad eingeführt. Kürzere Rüstzeiten, flexible Fertigung und optimierter Materialfluss.

Ergebnis

Werkzeugwechselzeit von 90 min auf 3 min gesenkt, Lagerbestand um 30 % reduziert, Energieverbrauch pro Teil sinkt.

Nutzen in der Praxis

Mehr Flexibilität, geringere Kosten und höhere Produktivität. Investition amortisiert sich durch Effizienz- und Bestandseinsparungen.

Du hast noch Fragen?